В зависимости от вида технологических операций, выполняемых на станках, а также степени автоматизации и специализации станка все металлорежущие станки подразделяются на девять групп. В свою очередь, каждая группа имеет девять подгрупп — типов станков.

Модели станков обозначают двумя или четырьмя цифрами, при этом первая цифра показывает группу станка, вторая — тип, третья и четвертая цифры в обозначении станка характеризуют важнейший для данного станка эксплуатационный параметр. Буква между цифрами или в конце марки станка указывает, что станок представляет собой модернизированную или модифицированную модель базовой модели станка.

Сверлильные станки согласно классификации относятся ко 2-й группе.

Например, станок 2НП8 относится к сверлильной группе (первая цифра 2), тип станка вертикально-сверлильный (вторая цифра 1), максимальный диаметр сверления отверстия 18 мм, буква Н — новая модификация базовой модели.

Сверлильные станки с :

- автоматизированным циклом в конце шифра имеют букву А (2Н118А),

- облегченно-упрощенные Л (2Н125Л),

- однопозиционные — С (2Н118С),

- многопозиционные— Н (2Н118Н)

- и т. д.

По степени автоматизации станки бывают автоматические, полуавтоматические, автоматизированные, с программным управлением, с механической и ручной подачами.

По классу точности станки делятся на станки нормальной точности (Н), станки повышенной точности (П), высокой (класс В), особо высокой точности (класс А), а также особо точные (класс С).

По числу рабочих шпинделей станки делятся на одношпиндельные и многошпиндельные.

По типу стола станки бывают с обычными подъемными, плавающими, крестовыми, поворотными и другими типами столов.

В СССР основные параметры и размеры большинства типов металлорежущих станков регламентированы государственными стандартами.

Сверлильные станки делятся на три группы:

- универсальные (общего назначения),

- специализированные

- и специальные.

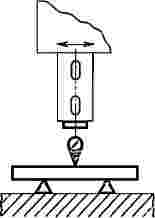

Универсальные станки являются самой многочисленной группой в парке сверлильного оборудования. На них можно производить все технологические операции, характерные для обработки отверстий (сверление, нарезание резьбы, зенкерование, развертывание и т. д.). К универсальным относятся вертикально- и радиально-сверлильные станки.

Все вертикально-сверлильные станки могут быть разделены на три группы:

- станки легкие, настольные с наибольшим диаметром сверления 3, 6 и 12 мм;

- средних размеров с наибольшим диаметром сверления 18, 25, 35 и 50 мм;

- тяжелые станки с наибольшим диаметром сверления 75 мм.

Радиально-сверлильные станки бывают стационарные, переносные, передвижные, с поворотной головкой и др.

Специализированные станки в отличие от универсальных предназначены для выполнения ограниченного числа технологических операций и представляют собой в основном автоматизированные сверлильные станки, налаженные для обработки двух или более отверстий одновременно только в определенных изделиях. Типичными для этой группы являются агрегатные станки, изготовленные из стандартных узлов и силовых головок.

Специализированные сверлильные станки снабжаются специальной оснасткой (приспособлениями, специальным режущим инструментом и т. д.) и применяются обычно в крупносерийном и массово-поточном производстве.

Специальные сверлильные станки служат для выполнения одной или нескольких операций в данном изделии. Они, как правило, не переналаживаются для обработки других изделий.

В моделях станков с программным управлением для обозначения степени автоматизации добавляется буква Ф с цифрой:

Ф1 —станки с цифровой индикацией и преднабором координат;

Ф2 — станки с позиционными и прямоугольными системами числового программного управления (ЧПУ);

Ф3 — станки с контурными системами ЧПУ;

Ф4 — станки с универсальной системой ЧПУ для позиционной и контурной обработки.

Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента;

Р — смена инструмента поворотом револьверной головки;

М — смена инструмента из магазина.

Индексы Р и М записываются перед индексами Ф2 и Ф3;

Например: РФ2 — станки с позиционной системой ЧПУ с револьверной инструментальной головкой;

МФ3 — станки с контурной системой ЧПУ со сменой инструмента из магазина.

Текст ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

СТАНКИ РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 98-83

ОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

Л. П. Пупин, Е. Л. Глозман, В. И. Любчиков, А. И. Аликов, А. Л. Голь-берг, Г. ▲. Монахов, М. М. Левин, Н. Ф. Хлебалнн, В. Л. Косовский, Л. М. Кордыш, С. С. Кедров, Е. И. Жукова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н. А. Паничез

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. № 3107

УДК 621.952.2:006.354 Группа Г Л

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Нормы точности и жесткости

Radial drilling machines. Standards of accuracy and rigidity

Взамен ГОСТ 98—71

Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. № 3107 срок действия установлен

с 01.07.85 до 01.07.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на стационарные радиально-сверлильные станки класса точности Н и координатносверлильные станки на их базе классов точности Н и П, в том числе с программным управлением по ГОСТ 1222—80, изготовляемые для нужд народного хозяйства и на экспорт.

Стандарт соответствует международному стандарту ИСО 2423—74 в части, касающейся станков с поворотным рукавом.

Станки проверяются закрепленными на фундаменте и, если нет специального указания, то в среднем положении рукава на колонне, в среднем положении сверлильной головки на рукаве, а для исполнений 1—3 по ГОСТ 1222—80 — при положении рукава в продольной плоскости станка.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность — по ГОСТ 8—82.

1.2. Схемы и способы измерений геометрических параметров — по ГОСТ 22267—76.

1.3. Нормы точности станков классов точности Н и П не должны превышать значений, указанных в пп. 1.3.1—1.3.12.

(g) Издательство стандартов, 1983

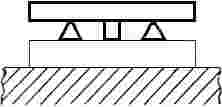

1.3.1. Плоскостность рабочей поверхности фундаментной плиты (тумбы, стола-плиты)

Длина измерения L (£)* мм

Допуск, мкм, класса i

для станков очноети

Выпуклость не допус-

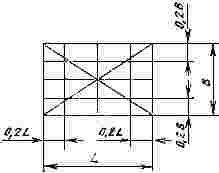

Измерения — по ГОСТ 22267—76, разд. 4, методы 2, 3 и 6 (черт. 1—3) не менее, чем в двух продольных, трех поперечных и двух диагональных сечениях плиты (тумбы, стола-шшты) (черт. 4).

Расстояние между точками измерения не должно превышать 0,2 длины проверяемой поверхности в продольном и в поперечном направлениях.

Начальная точка измерения в контролируемых сечениях должна отстоять от края плиты на 0,5 расстояния между точками измерения.

Для плиты (тумбы, откидного стола, стола-плиты) с соотношением L: В свыше 2 измерение в диагональных сечениях не производят.

Для станков исполнения 3 по ГОСТ 1222—80 проверять плоскостность плиты и откидного стола.

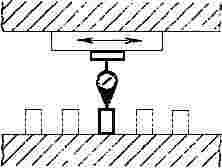

1.3.2. Параллельность траектории перемещения сверлильной головки по рукаву поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Наибольшая длина перемещения, мм

Допуск, ,.мкм, для станков класса точности

Св. 1000 до 1500 » 1600 » 2500 » 2500 » 4000

Доп ускается отклонение только к плите при пол ожен ни сверлильной головки на конце рукава.

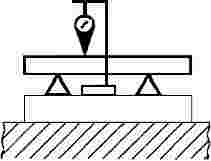

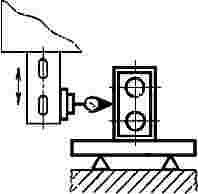

Измерения — по ГОСТ 22267—76, разд. 6, метод 2а (черт. 5).

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола.

Откидной стол устанавливается в среднем положении по высоте, а его пазы должны быть параллельны продольной плоскости станка. Рабочая поверхность наклонно поворотного откидного стола устанавливается в горизонтальной плоскости по -отсчетному устройству.

Во время проверки относительно фундаментной плиты откидной стол находится в отведенном на 90—120° от плиты по часовой стрелке положения.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного в поперечной плоскости станка.

1. Продольной плоскостью станка считают вертикальную плоскость, проходящую через ось шпинделя параллельно пазам фундаментной плиты (тумбы, стола-плиты), либо направляющи к станиды (для стаиков исполнения 4 по ГОСТ 1222—83).

2. Поперечной плоскостью станка считают вертикальную плоскость, проходящую через ось шпинделя перпендикулярно продольной плоскости.

1.3.3. Параллельность плоскости поворота рукава рабочей поверхности фундаментной плиты (тумбы, откидного стола) для станков с поворотным рукавом

На длине измерения 300 мм допуск равен 50 мкм.

Средства измерения: показывающий измерительный прибор, поверочная линейка.

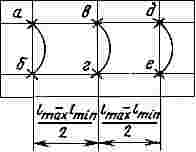

Измерение производят показывающим измерительным прибором 4 (черт. 5 и 6), закрепленным на шпинделе 3 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки 1 и был перпендикулярен ей.

Поверочную линейку 1 устанавливают на опорах 2 на фундаментной плите (тумбе, откидном столе) 5 параллельно базовой плоскости. Концы линейки должны отстоять от плоскости на равные расстояния.

Крайние точки измерения могут быть расположены на любом участке по ширине базовой плоскости плиты (тумбы, откидного

Измерение производят в трех положениях сверлильной головки на минимальном вылете шпинделя на середине вели-

2-J и на максимальном вылете

В каждом из трех положений сверлильная головка должна быть зажата.

В точке а (в либо д) снимают показание и рукав поворачивают в точку б (г либо е).

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора на длине измерения между точками а и б (либо 0 и г, либо йие).

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке в проверке п. 1.3.2.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно псхвероччого стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

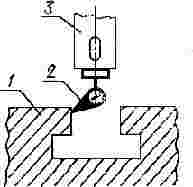

1.3.4. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

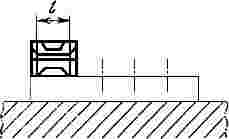

б) на расстоянии / = 300 мм

Наибольший условный диаметр сверления, мм

Допуск, мкм, для станков класса точности

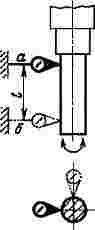

Измерение — по ГОСТ 22267—76, разд. 15, метод 2 (черт. 7). Колонна, рукав и сверлильная головка зажаты.

1.3.5. Параллельность оси вращения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Ширина рабочей по

верхности фундаментной плиты (тумбы, откидного стола, стола-плиты), мм

Св. 1000 до 2500

Примечание. Наклон конца. шпинделя в продольной плоскости станка допускают только к колонне Для станков на круглой колонне с подъемным столом допуски увеличивают в 1,25 раза.

Измерение — по ГОСТ 22267—76, разд. 10, метод 1 (черт. 8). Перед измерением колонну, рукав и сверлильную головку зажимают. Гильзу шпинделя выдвигают на 0,5 величины хода.

Измерение производят при последовательном расположении рукава на колонне в верхнем, среднем и нижнем положении.

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке при выполнении проверки по п. 1.3.2, но в двух положениях по высоте: верхнем и нижнем.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

Допускается взамен плоскопараллельной концевой меры длины использовать поверочную линейку.

1.3.6. Перпендикулярность траектории перемещения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Наибольшая длина перемещения шпинделя по ГОСТ 1222—80, мм

Допуск, м*см, для станков класса точности

Примечание. Допускается отклонение конца шпинделя только к колюще.

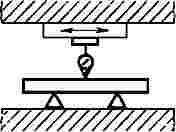

Измерение производят по ГОСТ 22267—76, разд. 9, метод 16 (черт. 9).

Перед измерением колонну, рукав и сверлильную головку зажимают. Поверочный угольник устанавливают на поверочную линейку или на плоско параллельные меры длины.

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола, при этом установка его над фундаментной плитой аналогична установке в проверке п. 1.3.2.

На станках исполнения 4 по ГОСТ 1222—80 измерение производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости.

Рукав устанавливают в поперечной плоскости станка.

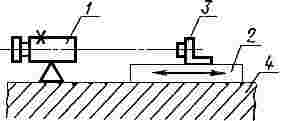

1.3.7. Перпендикулярность направления перемещения салазок к перемещению сверлильной головки (для станков исполнения 5 по ГОСТ 1222—80).

Св. 1000 до 4000

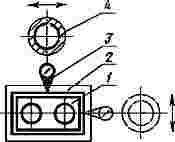

Измерения производят показывающим измерительным прибором 3 (черт. 10); закрепленным на шпинделе (или сверлильной головке) 4.

На середине плоскости стола-плиты 2 устанавливают поверочный угольник (раму) с углом 90° 1 таким образом, чтобы одна из его рабочих поверхностей была параллельна направлению перемещения салазок (показания показывающего прибора 3, измерительный наконечник которого касается этой поверхности угольни

ка, должны быть одинаковыми в крайних точках хода). Затем показывающий прибор устанавливают на шпинделе (или сверлильной головке) 4 таким образом, чтобы его измерительный наконечник касался другой рабочей поверхности угольника и был перпендикулярен ей. Сверлильную головку перемещают на всю длину проверяемого хода.

Отклонение от перпендикулярности направлений прямолинейных перемещений равно алгебраической разности показаний показывающего прибора в крайних положениях сверлильной головки.

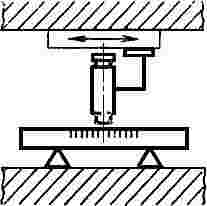

1.3.8. Прямолинейность траектории перемещения салазок (для станков исполнения 5 по ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм класса i

г, для станков очности

Св. 1ЮОО до 1600

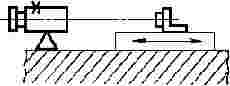

Измерение производят по ГОСТ 22267—76, разд. 3, метод 1а либо 5 (черт. 11, 12) в горизонтальной и вертикальной продольной плоскостях.

1,3-9. Параллельность траектории перемещения салазок рабочей поверхности стола-плиты (для станков исполнения 5 по-ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм, для стайкой класса точности

Св. 1000 до 1600

Измерения производят по ГОСТ 22267’_7б, разд. 6, метод 2а либо 26 (черт. 5, 12) в среднем сечении cTojia-плиты.

Салазки аеремещаюг на вскз ланку хала.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

1.3.10. Постоянства углового положения салазок (для станков исполнения 5 по ГОСТ 1222—80):

а) постоянство углового положения в Двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения;

б) постоянство углового положения в вертикальной плоскости, перпендикулярной направлению перемещения

Измерения по всей длине перемещения салазок в проверке п. 1.3.10 а производят при помощи автоколлиматора и плоского зеркала.

Автоколлиматор 1 (черт. 14) устанавливают на столе-плите 4 так, чтобы его оптическая ось была расположена примерно параллельно направлению перемещения салазок 2, на которых укрепляют плоское зеркало 3 на уровне положения оптической оси и перпендикулярно ей.

Салазки перемещают на заданную длину шагами. Измерение производят в двух взаимно перпендикулярных плоскостях.

Изменение положения салазок в угловых единицах равно наибольшей алгебраической разности показаний автоколлиматора на заданной длине перемещения.

Измерение по всей длине перемещения салазок в проверке п. 1.3.10 б производят по ГОСТ 22267—76, разд. 13, метод 1 либо 2 (черт. 15, 16).

Расстояние между точкамй измерения не должно превышать 0,1 длины перемещения.

1.3.11. Параллельность боковой стороны направляющего паза стола-плиты траектории перемещения салазок (для станков исполнения 5 по ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1 000 до 1600

Измерение производят показывающим измерительным прибором 2 (черт. 17), закрепленным на шпинделе или сверлильной головке 3 так, чтобы его измерительный наконечник касался боковой стороны паза /, салазки перемещают на* всю длину паза или на всю длину перемещения салазок (в случае, когда перемещение салазок меньше длины паза).

Расстояние между точками измерения не должно превышать 0,1 длины перемещения. Начальная точка измерения должна отстоять от края паза примерно на 0,5 расстояния между точками ^измерения.

Допускается при измерении располагать между проверяемой поверхностью и измерительным наконечником показывающего прибора концевую меру длины или специальный сухарь длиной не более ширины паза.

Отклонение от параллельности боковой стороны направляющего паза траектории перемещения равно наибольшей алгебраической разности показаний показывающего прибора на всей длине перемещения.

1.3.12. Точность линейного позиционирования салазок, сверлильной головки, шпинделя (для станков с программным управлением);

а) точность одностороннего позиционирования (допуск М в табл. 11)

б) стабильность одностороннего позиционирования (допуск #тах в табл. 12);

в) точность двухстороннего позиционирования (допуск М аГ в табл. 13)

Таблица 11 Таблица 12

Наибольшая длина перемещения, мм

Допуск Af, мкм, для станков класса точности

Наибольшая длина перемещения, мм

мкм, для станков класса точности

С в. 1000 до 1600

Наибольшая длина перемещения, мм

станков класса точности

Св 1000 до 1600

1 Допуски в табл 11—13 установлены при условии применения в станках классов точности Н и П преобразователей линейных перемещений соответственно классов точности 5 и 4 по ГОСТ 20965—75.

Допускается в технически обоснованных случаях применение преобразователей измерительных линейных перемещений грубее указанных с введением коррекции ошибок измерительной системы с помощью устройств управления, в этом случае при отсутствии возможности введения коррекции в необходимой степени, допуски могут быть увеличены по сравнению с указанными в табл. 11—13, но не более, чем в 1,6 раза.

2 Допуски позиционирования для станков классов точности Н и П, оснащенных измерительными системами косвенного измерения положения рабочих орланов, увеличивают по сравнению с указанными в табл И—13 в 2,5 раза.

3. Допуски по оси шпинделя (Z) в технически обоснованных случаях могут быть увеличены для станков с измерительной системой прямого измерения положения рабочих органо® в 2,5 раза, для станков с измерительной системой косвенного измерения положения рабочих органов — в 4 раза по сравнению с указанными в табл. 11—13.

Измерение производят по ГОСТ 22267—76, разд. 19, метод 2 или 3 (черт. 18, 19).

При измерении точности линейного позиционирования образцовую штриховую меру устанавливают по возможности ближе к среднему (осевому) сечению проверяемого рабочего органа.

Измерение точности и стабильности позиционирования производят по каждой координате в произвольных точках /, расположенных с интервалами lj , примерно равными 0,08 длины измеряемого перемещения.

Крайние из / точек измерения располагают на расстоянии, не превышающем 0,25 Ij от начала и конца перемещения проверяемого органа.

В исходных (нулевых) точках, которые определяются заданными расстояниями между какими-либо базовыми элементами контролируемого или другого рабочего органа, например, шпинделя, определяют стабильность одностороннего позиционирования.

При определении точности и стабильности одностороннего позиционирования производят последовательные перемещения контролируемого рабочего органа, в заданные положения в одном направлении не менее пяти раз.

Точность одностороннего позиционирования М определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в одном направлении.

Стабильность одностороннего позиционирования Rmax определяют как наибольшее значение рассеяния отклонений от заданного положения контролируемого рабочего органа, измеренное в пределах его перемещения при позиционировании в заданные положения в одном направлении.

При измерении точности двухстороннего позиционирования производят последовател ьные перемещения контролируемого рабочего органа в заданные положения в двух противоположных направлениях не менее пяти раз в каждом направлении.

Точность двухстороннего позиционирования Маг определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в двух противоположных направлениях.

Методика математической обработки и порядок оформления результатов определения параметров точности линейного позиционирования — по ГОСТ 370—81, справочное приложение.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Нормы точности образца-изделия для станков классов точности И и П не должны превышать значений, указанных в п. 2.2.

2.2. Точность отверстий и межосевых расстояний образца-изделия (для станков с программным управлением)

ГОСТ 98-83

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Нормы точности и жесткости

Radial drilling machines. Standards of accuracy and rigidity

Дата введения 1985-07-01

Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. N 3107 срок действия установлен с 01.07.85 до 01.07.95*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). — Примечание изготовителя базы данных.

ВЗАМЕН ГОСТ 98-71

ПЕРЕИЗДАНИЕ. Февраль 1986 г.

Стандарт соответствует международному стандарту ИСО 2423-74 в части, касающейся станков с поворотным рукавом.

1. ТОЧНОСТЬ СТАНКА

1. ТОЧНОСТЬ СТАНКА

1.3. Нормы точности станков классов точности Н и П не должны превышать значений, указанных в пп.1.3.1-1.3.12.

1.3.1. Плоскостность рабочей поверхности фундаментной плиты (тумбы, стола-плиты)

Длина измерения , мм

Допуск, мкм, для станков класса точности

Выпуклость не допускается

Измерения — по ГОСТ 22267-76, разд.4, методы 2, 3 и 6 (черт.1-3) не менее, чем в двух продольных, трех поперечных и двух диагональных сечениях плиты (тумбы, стола-плиты) (черт.4).

Расстояние между точками измерения не должно превышать 0,2 длины проверяемой поверхности в продольном и в поперечном направлениях.

Начальная точка измерения в контролируемых сечениях должна отстоять от края плиты на 0,5 расстояния между точками измерения.

Для плиты (тумбы, откидного стола, стола-плиты) с соотношением : свыше 2 измерение в диагональных сечениях не производят.

Для станков исполнения 3 по ГОСТ 1222-80 проверять плоскостность плиты и откидного стола.

1.3.2. Параллельность траектории перемещения сверлильной головки по рукаву поверхности фундаментной плиты (тумбы; откидного стола, стола-плиты)

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1000 до 1600

Допускается отклонение только к плите при положении сверлильной головки на конце рукава.

На станках исполнения 3 по ГОСТ 1222-80 проверку производят относительно фундаментной плиты и относительно откидного стола.

Откидной стол устанавливается в среднем положении по высоте, а его пазы должны быть параллельны продольной плоскости станка. Рабочая поверхность наклонно поворотного откидного стола устанавливается в горизонтальной плоскости по отсчетному устройству.

Во время проверки относительно фундаментной плиты откидной стол находится в отведенном на 90-120° от плиты по часовой стрелке положения.

На станках исполнения 4 по ГОСТ 1222-80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного в поперечной плоскости станка.

2. Поперечной плоскостью станка считают вертикальную плоскость, проходящую через ось шпинделя перпендикулярно продольной плоскости.

1.3.3. Параллельность плоскости поворота рукава рабочей поверхности фундаментной плиты (тумбы, откидного стола) для станков с поворотным рукавом

На длине измерения 300 мм допуск равен 50 мкм.

Средства измерения: показывающий измерительный прибор, поверочная линейка.

Измерение производят показывающим измерительным прибором 4 (черт.5 и 6), закрепленным на шпинделе 3 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки 1 и был перпендикулярен ей.

Поверочную линейку 1 устанавливают на опорах 2 на фундаментной плите (тумбе, откидном столе) 5 параллельно базовой плоскости. Концы линейки должны отстоять от плоскости на равные расстояния.

Крайние точки измерения могут быть расположены на любом участке по ширине базовой плоскости плиты (тумбы, откидного стола).

Измерение производят в трех положениях сверлильной головки: на минимальном вылете шпинделя ( ); на середине величины хода головки  и на максимальном вылете шпинделя ( ).

и на максимальном вылете шпинделя ( ).

В каждом из трех положений сверлильная головка должна быть зажата.

В точке а (в либо д) снимают показание и рукав поворачивают в точку б (г либо е).

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора на длине измерения между точками а и б (либо в и г, либо д и е).

На станках исполнения 3 по ГОСТ 1222-80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке в проверке п.1.3.2.

На станках исполнения 4 по ГОСТ 1222-80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

1.3.4. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии 300 мм

Наибольший условный диаметр сверления, мм

Допуск, мкм, для станков класса точности

Измерение — по ГОСТ 22267-76, разд.15, метод 2 (черт.7). Колонна, рукав и сверлильная головка зажаты.

1.3.5. Перпендикулярность оси вращения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Ширина рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты), мм

Допуск, мкм, для станков класса точности

Св. 1000 до 2500

Примечание. Наклон конца шпинделя в продольной плоскости станка допускают только к колонне. Для станков на круглой колонне с подъемным столом допуски увеличивают в 1,25 раза.

Перед измерением колонну, рукав и сверлильную головку зажимают. Гильзу шпинделя выдвигают на 0,5 величины хода.

Измерение производят при последовательном расположении рукава на колонне: в верхнем, среднем и нижнем положении.

На станках исполнения 3 по ГОСТ 1222-80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке при выполнении проверки по п.1.3.2, но в двух положениях по высоте: верхнем и нижнем.

На станках исполнения 4 по ГОСТ 1222-80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

Допускается взамен плоскопараллельной концевой меры длины использовать поверочную линейку.

1.3.6. Перпендикулярность траектории перемещения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Допуск, мкм, для станков класса точности

Примечание. Допускается отклонение конца шпинделя только к колонне.

Перед измерением колонну, рукав и сверлильную головку зажимают. Поверочный угольник устанавливают на поверочную линейку или на плоско параллельные меры длины.

На станках исполнения 3 по ГОСТ 1222-80 проверку производят относительно фундаментной плиты и относительно откидного стола, при этом установка его над фундаментной плитой аналогична установке в проверке п.1.3.2.

На станках исполнения 4 по ГОСТ 1222-80 измерение производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости.

Рукав устанавливают в поперечной плоскости станка.

Наибольшая длина перемещения, мм

Длина измерения, мм

Допуск, мкм, для станков класса точности

Св. 1000 до 4000

Измерения производят показывающим измерительным прибором 3 (черт.10); закрепленным на шпинделе (или сверлильной головке) 4.

На середине плоскости стола-плиты 2 устанавливают поверочный угольник (раму) с углом 90° 1 таким образом, чтобы одна из его рабочих поверхностей была параллельна направлению перемещения салазок (показания показывающего прибора 3, измерительный наконечник которого касается этой поверхности угольника, должны быть одинаковыми в крайних точках хода). Затем показывающий прибор устанавливают на шпинделе (или сверлильной головке) 4 таким образом, чтобы его измерительный наконечник касался другой рабочей поверхности угольника и был перпендикулярен ей. Сверлильную головку перемещают на всю длину проверяемого хода.

Отклонение от перпендикулярности направлений прямолинейных перемещений равно алгебраической разности показаний показывающего прибора в крайних положениях сверлильной головки.

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1000 до 1600

Измерение производят по ГОСТ 22267-76, разд.3, метод 1а либо 5 (черт.11, 12) в горизонтальной и вертикальной продольной плоскостях.

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1000 до 1600

Измерения производят по ГОСТ 22267-76, разд.6, метод 2а либо 2б (черт.5, 12) в среднем сечении стола-плиты.

Салазки перемещают на всю длину хода.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

а) постоянство углового положения в двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения;

б) постоянство углового положения в вертикальной плоскости, перпендикулярной направлению перемещения

Допуск, мкм, для станков класса точности

Измерения по всей длине перемещения салазок в проверке п.1.3.10 а производят при помощи автоколлиматора и плоского зеркала.

Автоколлиматор 1 (черт.14) устанавливают на столе-плите 4 так, чтобы его оптическая ось была расположена примерно параллельно направлению перемещения салазок 2, на которых укрепляют плоское зеркало 3 на уровне положения оптической оси и перпендикулярно ей.

Салазки перемещают на заданную длину шагами. Измерение производят в двух взаимно перпендикулярных плоскостях.

Изменение положения салазок в угловых единицах равно наибольшей алгебраической разности показаний автоколлиматора на заданной длине перемещения.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1000 до 1600

Измерение производят показывающим измерительным прибором 2 (черт.17), закрепленным на шпинделе или сверлильной головке 3 так, чтобы его измерительный наконечник касался боковой стороны паза 1, салазки перемещают на всю длину паза или на всю длину перемещения салазок (в случае, когда перемещение салазок меньше длины паза).

Расстояние между точками измерения не должно превышать 0,1 длины перемещения. Начальная точка измерения должна отстоять от края паза примерно на 0,5 расстояния между точками измерения.

Допускается при измерении располагать между проверяемой поверхностью и измерительным наконечником показывающего прибора концевую меру длины или специальный сухарь длиной не более ширины паза.

Отклонение от параллельности боковой стороны направляющего паза траектории перемещения равно наибольшей алгебраической разности показаний показывающего прибора на всей длине перемещения.

1.3.12. Точность линейного позиционирования салазок, сверлильной головки, шпинделя (для станков с программным управлением):

а) точность одностороннего позиционирования (допуск в табл.11);

б) стабильность одностороннего позиционирования (допуск в табл.12);

в) точность двухстороннего позиционирования (допуск в табл.13).

Наибольшая длина перемещения, мм

Допуск , мкм, для станков класса точности

Св. 1000 до 1600

Наибольшая длина перемещения, мм

Допуск , мкм, для станков класса точности

Св. 1000 до 1600

Наибольшая длина перемещения, мм

Допуск , мкм, для станков класса точности

Св. 1000 до 1600

1. Допуски в табл.11-13 установлены при условии применения в станках классов точности Н и П преобразователей линейных перемещений соответственно классов точности 5 и 4 по ГОСТ 20965-75.

Допускается в технически обоснованных случаях применение преобразователей измерительных линейных перемещений грубее указанных с введением коррекции ошибок измерительной системы с помощью устройств управления; в этом случае при отсутствии возможности введения коррекции в необходимой степени, допуски могут быть увеличены по сравнению с указанными в табл.11-13, но не более, чем в 1,6 раза.

2. Допуски позиционирования для станков классов точности Н и П, оснащенных измерительными системами косвенного измерения положения рабочих органов, увеличивают по сравнению с указанными в табл.11-13 в 2,5 раза.

3. Допуски по оси шпинделя ( ) в технически обоснованных случаях могут быть увеличены для станков с измерительной системой прямого измерения положения рабочих органов в 2,5 раза, для станков с измерительной системой косвенного измерения положения рабочих органов — в 4 раза по сравнению с указанными в табл.11-13.

При измерении точности линейного позиционирования образцовую штриховую меру устанавливают по возможности ближе к среднему (осевому) сечению проверяемого рабочего органа.

Измерение точности и стабильности позиционирования производят по каждой координате в произвольных точках , расположенных с интервалами , примерно равными 0,08 длины измеряемого перемещения.

Крайние из точек измерения располагают на расстоянии, не превышающем 0,25 от начала и конца перемещения проверяемого органа.

В исходных (нулевых) точках, которые определяются заданными расстояниями между какими-либо базовыми элементами контролируемого или другого рабочего органа, например, шпинделя, определяют стабильность одностороннего позиционирования.

При определении точности и стабильности одностороннего позиционирования производят последовательные перемещения контролируемого рабочего органа, в заданные положения в одном направлении не менее пяти раз.

Точность одностороннего позиционирования определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в одном направлении.

Стабильность одностороннего позиционирования определяют как наибольшее значение рассеяния отклонений от заданного положения контролируемого рабочего органа, измеренное в пределах его перемещения при позиционировании в заданные положения в одном направлении.

При измерении точности двухстороннего позиционирования производят последовательные перемещения контролируемого рабочего органа в заданные положения в двух противоположных направлениях не менее пяти раз в каждом направлении.

Точность двухстороннего позиционирования определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в двух противоположных направлениях.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Нормы точности образца-изделия для станков классов точности Н и П не должны превышать значений, указанных в п.2.2.

2.2. Точность отверстий и межосевых расстояний образца-изделия (для станков с программным управлением).

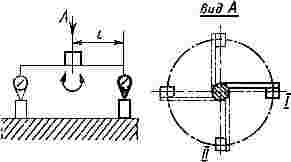

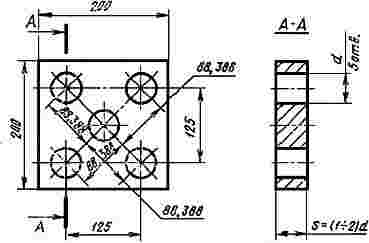

Для контрольной обработки используют предварительно обработанный образец-изделие (черт.20) из чугуна, стали или алюминиевого сплава. Поверхности, используемые как технологические, должны быть обработаны окончательно.

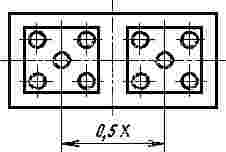

Для станков с отношением перемещений и более 1,6 рекомендуется использовать два образца-изделия (черт.21), расположенных вдоль оси на расстоянии между осями симметрии образцов-изделий, равном 0,5 перемещения .

Образец-изделие с окончательно обработанными поверхностями устанавливают на столе или в приспособлении, установленном на столе, и производят обработку по контрольной программе в следующем порядке: сверление, рассверливание, зенкерование и развертывание отверстия .

Измерение диаметра отверстия образца изделия производят с использованием универсальных средств измерения внутренних диаметров. Допуск диаметра просверленного отверстия не должен превышать Н12 — для станков класса точности Н; Н11 — для станков класса точности П. При необходимости для измерения после сверления на станке производят развертывание отверстий.

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности