Пендлер Мозес Шлемович

Ремонт опасных парикмахерских бритв 1965 год

Предисловие

Заточку и направку опасных парикмахерских бритв до сего времени производят кустарным способом единой технологии заточки не существует. Поэтому ремонт бритв обходится весьма дорого и делается далеко не качественно.

Бритва как режущий инструмент работает в чрезвычайно специфических условиях. Поверхность лица, подвергаемая бритью, составляет около 250 кв.см. Считая, что при нормальной густоте растительности на 1 кв.см. кожи человека (мужчины) помещается около 100 волосков, получим, что на выбриваемой поверхности лица имеется около 25 000 волосков.

Чтобы получить чистую поверхность кожи лица, бороду бреют в два приема, поэтому следует считать, что при каждом бритье бритва срезает минимум 50000 волосков. Человеческий волос представляет собой роговое вещество средней толщиной 0,1мм. Таким об разом, общая площадь всех срезаемых во время бритья волосков равняется площади сечения плотного рога диметром от 16 до 20 мм. Это большая нагрузка для столь тонкого инструмента, как бритва.

Отечественные бритвы изготавливаются из стали ЭХО-5 с содержанием 1.25—1.4% углерода и 0.4—0.6% хрома.

Основные требования и бритве следующие: она должна быть устойчива во время продолжительной работы, быстро направиться в случае затупления. Бритвы считаются хорошими, когда после двух трех операций они легко восстанавливают первоначальную остроту жала после легкой направки не ремню, натертому пастой ГОИ.

Качество лезвия бритвы определяется маркой стали, термической обработкой (твердость и микроструктура), геометрией лезвия (профиль и толщина клинка, угол заострения режущей части и ровность поверхности лезвия бритвы).

Режущие способности отремонтированной бритвы зависят от того, насколько правильно будет применена технология ее ремонта и подобран материал необходимый для обработки клинка и ручки бритвы.

В предлагаемой брошюре изложена суть технологии ремонта опасных парикмахерских бритв, даны практические рекомендации по их заточке и направке, описан инструмент, применяемый при ремонте бритв.

Брошюра рассчитана на работников парикмахерских и мастеров, занимавшихся ремонтов бритв.

Форма бритв

Бритвы в зависимости от назначения изготавливаются различного профиля и различных размеров. Общепринятые наименования отдельных частей приведены на рис. 1.

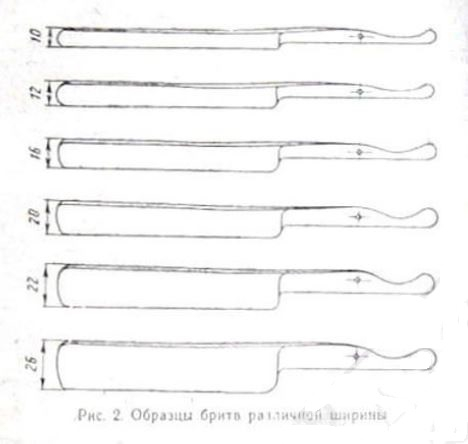

Ширина бритвы выбирается в зависимости от толщины волоса чем тоньше волос, тем шире должно быть лезвие бритвы, для бритья головы изготавливаются иною размера, чем дли бритья бороды, и т.д.

Угол лезвия бритвы примерно должен быть около 18 градусов.

Так для бритья головы удобна бритва большой и шириной формы в виде «лопаты», в то время как для удаления мозолей более пригодна маленькая узкая бритва, именуемая «змейкой» Наиболее часто встречающаяся

ширина лезвий опасных бритв показана на рис. 2.

Форма выточки или форма поперечного сечения полотна бритвы является одним из наиболее характерных показателей, по которому можно судить о качестве лезвии бритвы. Следовательно, при повторной переточке необходимо восстановить первоначальную форму поперечного сечения лезвии. При этом необходимо иметь ввиду, что с каждой переточкой ширина лезвия уменьшается Выточка полотна опасной бритвы может иметь 14 различных основных форм, соответственно чему бритвы разбиваются на 14 классов. На рис. 3 даны сечения лезвии бритв всех классов. Из рис. 3

видно, как от грубой формы I (простой клин) выточка лезвия доходит до самой совершенной, форма XIV соответствует почти пределу тонкости рабочего полотна бритвы.

Конструкция бриты любого размера и формы предусматривает сохранение постоянного угла резания жала при ее направке. Толщина обуха имеет прямую зависимость от ширины лезвии. Чем уже лезвие, тем тоньше обух, и наоборот.

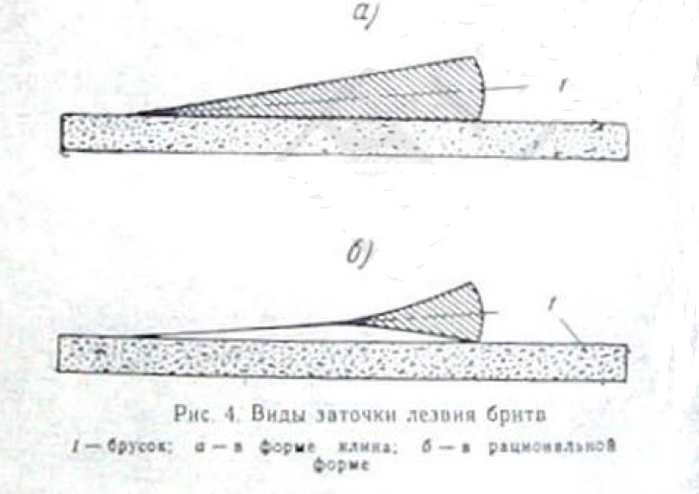

Направка лезвия бритвы производится на брусках как показано на рис 4

При направке происходит стачивание жала лезвия и грани на обушке.

Форма I (рис.3) выточки является самой несовершенной, так как для заточки бритвы такой формы необходимо стачивать всю боковую поверхность её, чтобы сохранить правильный угол резания

Производить направку одного жала нельзя, так как изменится угол резания, что значительно ухудшит бреющие качества лезвия. Все бритвы с формой поперечного сечения, имеющей очертание по вогнутым кривым, допускают направку наиболее совершенным и легким способом, показанным на рис.4.В этом случае вся боковая поверхности полотна бритвы остается неизменной.

Из практики известно, что при многократных правках стачивание жала идёт быстрее, чем стачивание обушка, вследствие чего угол резания немного меняется, но на бреющую способность это влиянии не оказывает. Бритвы

классов X, XI,XII,XIIIиXIVимеют глубокие выточки полотна и по мере стачивания жала(уменьшения ширины лезвии) надо и соответственно

уменьшить толщину обушка, т е. сточить ее грани.

Так как правка жала производится поочередно с двух сторон, то и стачивать грани на обушке надо равномерно с каждой стороны

Ремонт бритв предусматривает не только правку жала, но и восстановление формы полотна путём затачивания и шлифовки лезвия бритвы.

ЗАТОЧКА И ШЛИФОВКА ЛЕЗВИЯ БРИТВ

До начала заточки или шлифовки клинок бритвы отделяют от ручки. Это операция очень проста. Необходимо, однако, обратить внимание на то обстоятельство, что часто при снятии ручки ее ломают. Снятые ручки помечают таким образом, чтобы при последующей сборке правильно вставить в каждую из них клинки бритв.

Заточка лезвия состоит из спуска лезвия, шлифовки и помадки полотна.

Каждая из этих операций выполняется только при необходимости и определяется мастером для каждой бритвы в отдельности.

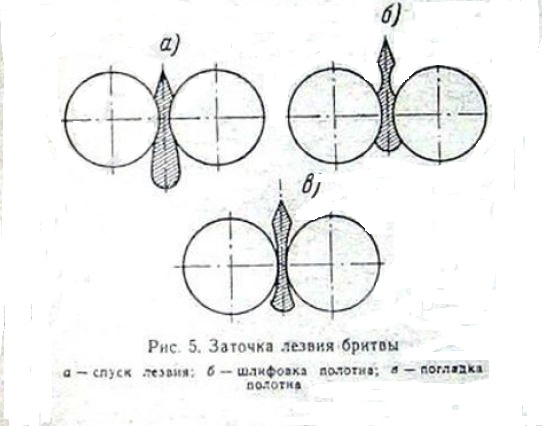

Заточку производят на специальных двухшпиндельных станках с абразивами со скоростью вращения 3000-3500 обмин.

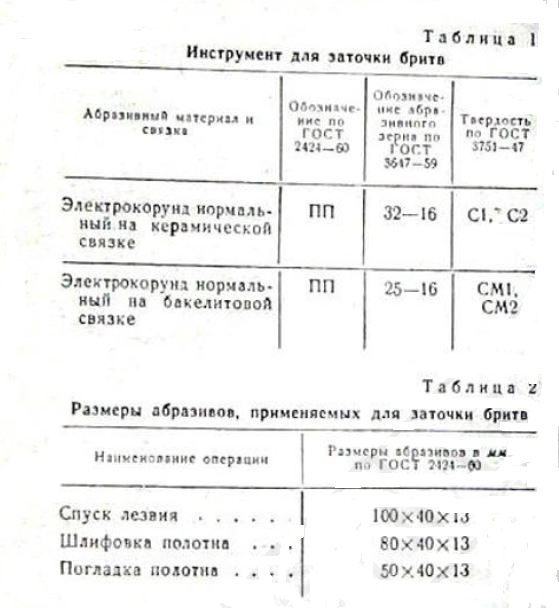

Применяемые абразивы приведены в табл. 1.

Профиль выточки лезвия зависит от наружного диаметра применяемого абразива, поэтому абразивы подбираются для каждой ремонтируемой бритвы в отдельности.

Наиболее оптимальные размеры абразивов для каждой операции заточки лезвия даны в табл. 2

Заточка производится при интенсивном охлаждении водой во избежание отпуска ее от нагревания. Операции заточки лезвия бритвы показаны на рис. 5

После заточки бритва поступает на подводку полотна и здесь она получает окончательный профиль поперечного сечения.

Абразивы подбираются, так же как и при заточке, отдельно для каждой бритвы (в основном это операция «погладка» полотна). Далее бритвы шлифуются на войлочных и фетровых кругах с применением шлифовальных порошков Наружные диаметры фетровых кругов 60—80 мм.

Первые грубые шлифовки производят на наждачном порошке № 10—12,а далее для шлифовки и полировки применяют более тонкие шлифовальные порошки. При этом каждая последующая шлифовка должна проводиться

так, чтобы с поверхности изделия снимались все риски, оставленные зернами шлифующего материала.

Шлифовка, как правило, производится без применения охлаждающей жидкости. Поэтому чтобы избежать отпуска лезвия, необходимо вести эту операцию весьма осторожно. Хорошая полировка делает лезвие бритвы более устойчивым и долговечным.

Лезвия бритв шлифуют на одно- или двухпиндельных станках простой конструкции, где на продолжение вала ротора, выступающего на 250—300 мм от крышки электромотора крепится инструмент.

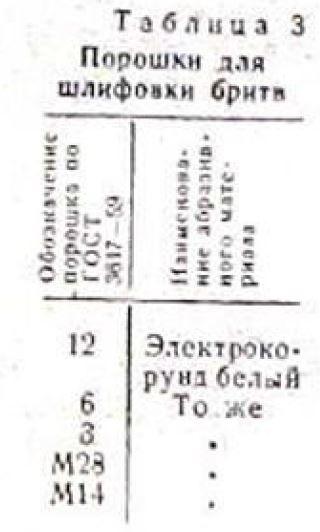

Применяемые шлифпорошки приведены в таблице 3

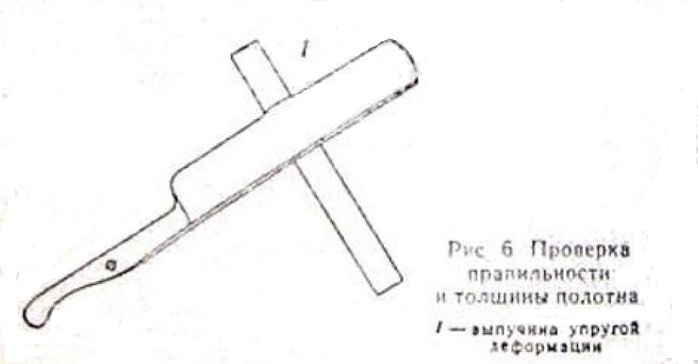

После шлифовки лезвие проверяется на равномерность толщины. Для этого пользуются круглыми деревянными стержнями диаметром 10—12 мм (рис. 6),

Если слегка нажать сбоку на жало бритвы, то на нем получается выпучина, которая пропадает, как только нажим прекращается. При равномерной толщине вдоль всего полотна выпучивание получается одинаковым по всей кромке жала.

Если после прекращения нажатия на жало выпучнна на нем частично остается, то это значит, что бритва чрезмерно мягка и в работе будет быстро тупиться Степень нажатия на жало должна соответствовать классу выточки бритв.

Выше описана шлифовка лезвия бритвы шлифпорошками, нанесёнными на войлочный или фетровые круги. Непосредственное нанесение шлифпорошка на поверхность круга требует наличия специального оборудования, квалифицированной рабочей силы и специального помещения. При ремонте бритв это экономически неоправданно. В этом случае надо пользоваться фабричной шкуркой.

Изготовление опасной бритвы в домашних условиях — занятие для настоящих мужчин.

«Опаска» — инструмент для бритья, который используется на протяжении столетий и сохраняет актуальность по сей день. Ее преимущество: не оставляет раздражений на коже, в отличие от современных станков, но требует сноровки и максимальной остроты заточки, чтобы не повредить кожу.

Опасная бритва способна прослужить много лет и сэкономить средства на покупке бритвенных станков, которые быстро приходят в негодность.

После бритья убирайте её в чехол для хранения, который защитит сталь от влаги.

Из чего сделать?

Для того чтобы самому сделать опасную бритву, необходимо выбрать сталь для изготовления клинка.

- Сталь O1 Tool. Инструментальная, ценится в кругах мастеров по производству самодельных бритв за стабильность при термообработке. Доступна для приобретения на Amazon.

- Обоймы подшипников серии ШХ-хх.

- Старый советский напильник 70-х годов. В них использовалась углеродистая сталь У-12А.

- Сталь 95х18. Используется для производства ножей в промышленности. Обладает высокой твердостью режущей кромки и имеет высокую стойкость против коррозии. Твердость стали по шкале Роквелла: 58Hrc.

- Сталь 9ХС. Российская, используется для изготовления охотничьих ножей и различных инструментов: развертки, фрезы, сверла. Обрела популярность благодаря высокой износостойкости.

Необходимо использовать сталь, которая хорошо поддается шлифовке.

Изготовить рукоять можно из:

- дерева ценных пород;

- пластика;

- костей и рогов животных.

Нюансы

Для качественного изготовления опасной бритвы потребуются оборудование для резки и шлифования стали, печь для закаливания.

Немаловажным требованием является базовый навык работы с деревом и сталью.

Инструкция

Шаг 1. Проектирование клинка.

![]()

В профиль лезвие должно иметь сужение в соотношении 4:1 от верха клинка (позвоночника) до режущей кромки. При таком условии не возникнет особых трудностей в изготовлении бритвы, а также такое соотношение обеспечит безопасность бритья.

![]()

Должно быть достаточно свободного места от пятки лезвия до крепления рукоятки и клинка, чтобы свободно помещался большой палец.

Хвост клинка должен быть достаточного размера для создания сбалансированной бритвы.

Опасные бритвы бывают 3 типов: французская, кругля и прямая. Самым безопасным считается лезвие с круглыми краями.

Шаг 2. Вырезаем лезвие

Когда дизайн бритвы создан — настало время вырезать прототип из акрилового стекла. Образец позволит узнать, насколько удобным получится инструмент, какие потребуется внести изменения.

Прикладываем акриловый образец на фрагмент из стали и маркером обводим контуры.

При помощи угловой шлифовальной машины с режущим диском вырезаем клинок.

Также можно воспользоваться стамеской, зажав заготовку в тиски и обрезая ненужные части.

![]()

![]()

Далее шлифовальным барабаном доводим заготовку до нужной формы.

![]()

![]()

Шаг 3. Измельчение клинка

![]()

Создаем сужение клинка в профиль от обуха (спинки) к режущей кромке. На кончике острия необходимо оставить запас толщины 0,5 мм. Затем придайте окончательную форму на шлифовальном круге. Просверлите дрелью отверстия для закрепления ручки и клинка.

![]()

![]()

Шаг 4. Закаливание заготовки в печи

Термообработка придает стальному клинку твердость, прочность и пластичность.

Поместите лезвие в печь и раскалите до красна. Благодаря закаливанию бритва будет долго сохранять максимальную остроту.

![]()

После этого обточите и отполируйте острые края будущей рукояти.

![]()

![]()

Шаг 5. Изготовление ручки

Для изготовления ручки оптимальный выбор — древесина — натуральный материал, проверенный временем.

Приложите акриловый прототип к древесине, отметьте форму и вырежьте ручку для бритвы. Проще сделать не монолитную, а состоящую из двух скрепленных между собой половин.

![]()

![]()

При шлифовании дерева используйте бумагу зернистостью 600-1200 в сочетании с WD-40 — таким образом добьетесь гладкой поверхности, которая устойчива к влаге.

Важно использовать древесину со средним или плотным срезом зерна.

Шаг 6. Клин

Вырежьте из дерева симметричный клин и установите его между двух половин в основании ручки. Клин необходим для того, чтобы лезвие не задевало края ручки в закрытом виде.

![]()

Шаг 7. Закрепление клинка и ручки

Используйте молоток с гладкой поверхностью, латунный прут и шайбы. На наковальне закрепите клинок с ручкой, при помощи молотка расплющьте шайбу и прутья, пока не получится заклепка.

![]()

![]()

Шаг 8. Заточка лезвия бритвы

Для получения максимально острого лезвия потребуется алмазная пластина с показателем зернистости 325, 1000, 4000, 8000, 13000; паста оксида хрома 6000 с зернистостью 0.5 микрона.

![]()

При помощи затачивающих средств сделайте 5-10 кругов обработки острия. Завершите процесс с помощью кожаного ремешка — точите лезвие до удовлетворительного результата.

Все изображения в статье взяты из этого видео. Смотрите подробную инструкцию.