- Найдены возможные дубликаты

- все варианты Ultimaker

- UltimakerOriginal (то же самое, что и модель Classic):

- UltimakerOriginalPlus:

- Ultimaker2Plus: https://github.com/Ultimaker/Ultimaker2Plus

- Ultimaker2Go: https://github.com/Ultimaker/Ultimaker2Go

- Ultimaker2Extended:

- Ultimaker2ExtendedPlus:

- С чего всё начиналось

- Спустя 2 месяца ожидания

- Первый блин комом

- Работа над ошибками

- Идеальная машина

Пользователь портала 3Dtoday решил поделиться с участниками проекта и всеми "мимопроходящими" инструкцией по сборке 3D-принтера Ultimaker 2.

И правильно! Хватит кормить буржуев! Делюсь ссылками

Итак, первая часть посвящена закупке комплектующих! Всё расписано >>здесь

Вторая часть посвящена сборке корпуса и находится >>здесь

Третья часть посвящена электронике и находится >>здесь

Следим за проектом!

![]()

Найдены возможные дубликаты

чёт как-то дорого, а отличия от китайского собранного за 10 к — деревянный корпус. В чём преимущества то перед готовыми китайцами за копейки?

Чет сложно. У китайцев готовы за 8-10 тыс. 200х200х300 мм

Это все прюши, не очень устойчивые конструкции, все-таки ультимэйкер прочнее будет, что скажется на качестве печати.

Устойчивый корпус не проблема сделать. Все равно в 2 раза дешевле выйдет, чем в статье у ТС

Сорри, очепятка:) Поправил

все эти статейки и инструкции — это как описание сборки машинки из лего — то купи, это купи, то закажи, это вырежи, подписанные проводочки вот в таком порядке повтыкай. осталось только икеевскую иструкцию с картиночками для дебилов. и никого не ебёт, что шариковинтовые пары и линейные подшипники в магазинах не продаются, а всё остальное уже давно сделали за тебя. какая твоя роль вообще в конечном результате ? чем готовый собранный принтер отличается от того, который практически за тебя сделати и почти собрали ? проводочки повтыкать ? винтики с гаечками прикрутить отвёрточкой из комплекта ? ебать, ты инженер .

Цена: 50 руб.

—————————————— Терморезистор 10 кОм 1%:

Цена: 50 руб.

——————————————

3d печать на заказ:

Печать на 3D принтере

все варианты Ultimaker

Чертежи, схемы, файлы популярного принтера Ultimaker, версии:

UltimakerOriginal (210 х 210 х 205 мм только PLA)

UltimakerOriginalPlus (210 х 210 х 205 мм с нагревательной платформой)

Ultimaker Classic (210 х 210 х 205 мм только PLA)

Ultimaker2 (230 х 225 х 230мм только PLA)

Ultimaker2Plus (223 х 223 х 205мм с нагревательной платформой)

Ultimaker2Go (120 х 120 х 115мм только PLA)

Ultimaker2Extended (203 х 203 х 305мм с нагревательной платформой)

Ultimaker2ExtendedPlus (223 х 223 х 305мм с нагревательной платформой).

По каждой ссылке можно найти инструкцию по сборке, список всех деталей и размеры.

Как пользоваться: переходите по ссылке, открываете каталог BOM (Bill Of Material — ведомость материалов), открываете pdf файлы и смотрите, в каком каталоге, какая деталь лежит.

Корпуса лежат в папках Front,Back ,Left Panel,Right,Top и Bottom Panel. Остальные детали надо искать по названиям.

UltimakerOriginal (то же самое, что и модель Classic):

(210 х 210 х 205 мм только PLA)

Является более ранней версией. чем Classic.Отличие от модели Classic в мелочах.

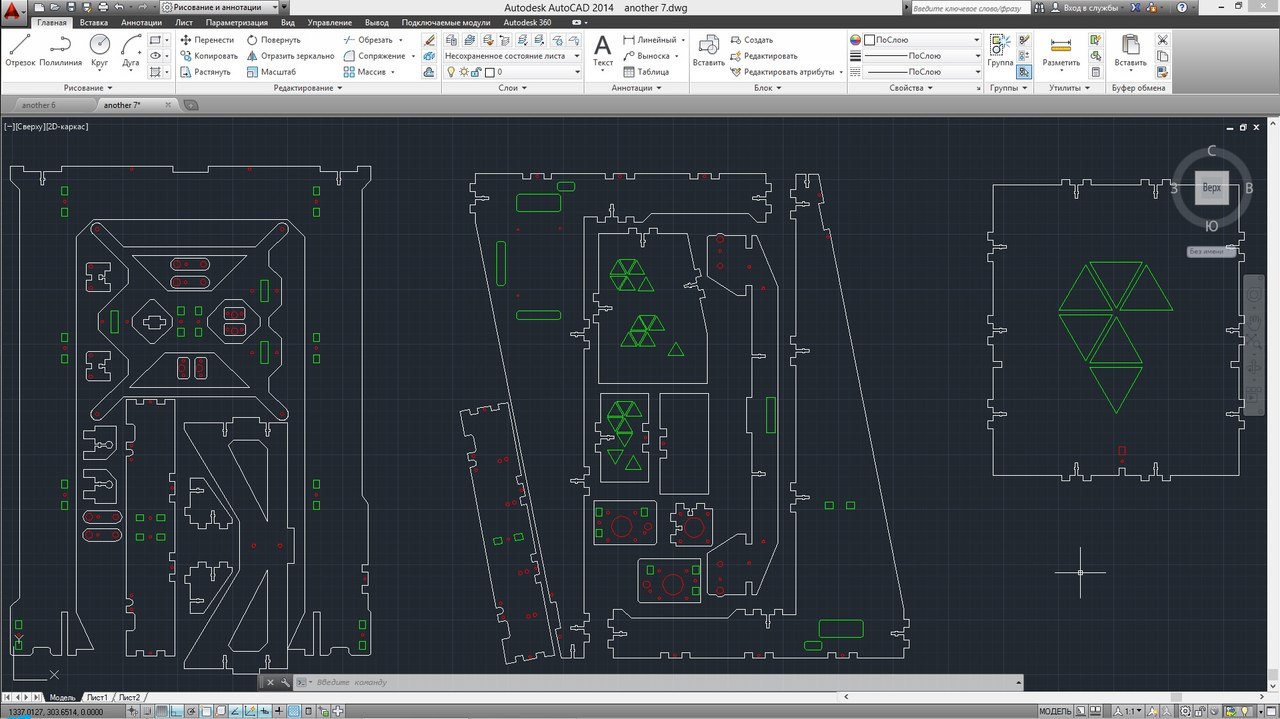

Все файлы в формате PDF, STEP. Открываются в Autocad. Есть мануал по сборке, платы,схемы и т.д. Рассчитаны на резку из 6мм материала (композитных панелей, акрила, фанеры)

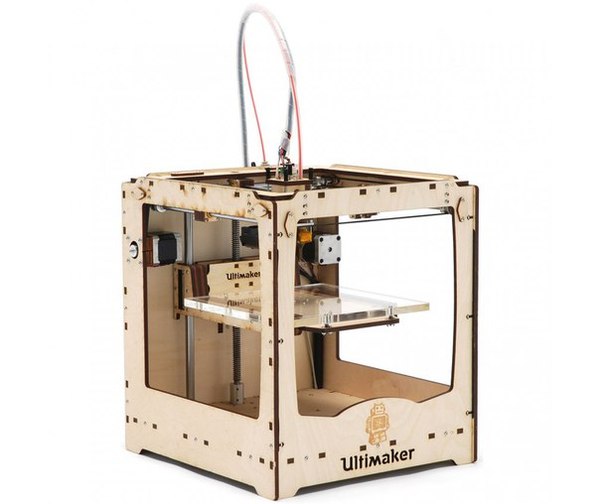

Фото:

UltimakerOriginalPlus:

(210 х 210 х 205 мм с нагревательной платформой)

Отличие от предыдущей модели только в наличии нагревательного стола.

фото то же самое.

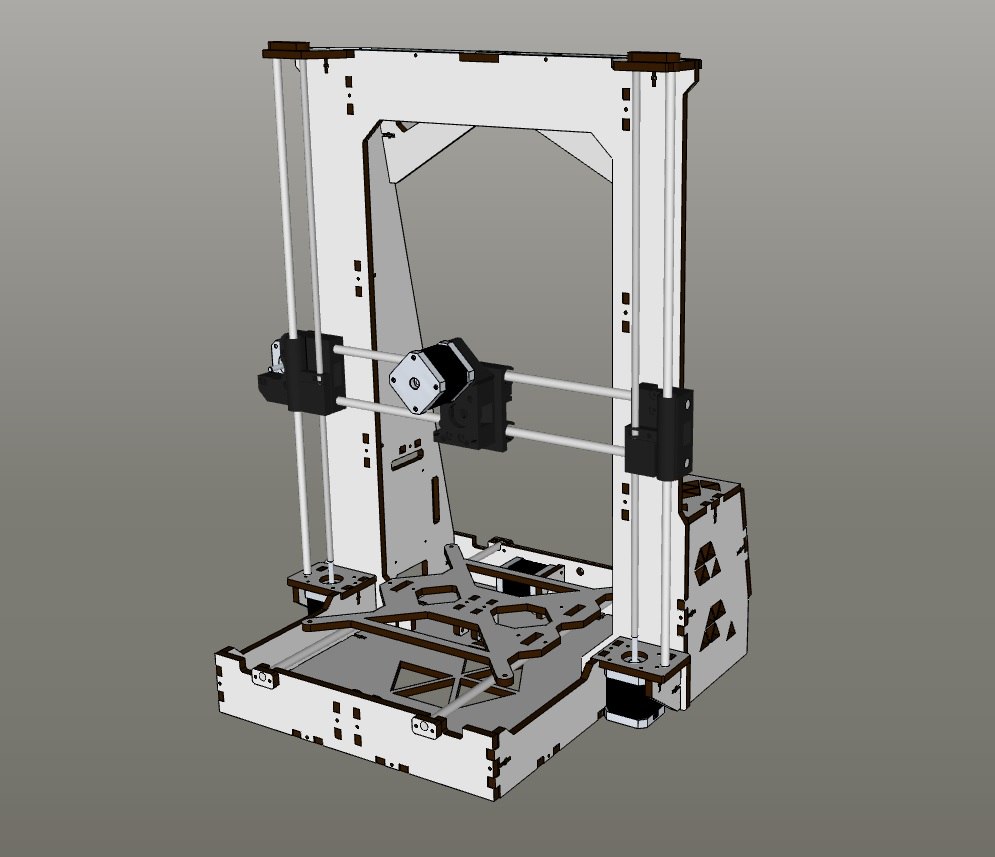

Ultimaker Classic:

Файлы для лазерной резки (Rev 3.5.7). формат EPS (открывается coreldraw, adobe prof. и др..)

Резка рассчитана для фанеры 6мм и 4мм, а так же для акрилового стола.

ссылка: https://www.youmagine.com/designs/ultimaker-laser-cut-drawings—2 .файл 6.5Mb скачивать в разделе Documents

Ultimaker2:

(230 х 225 х 230мм только PLA)

Файлы качаем тут: https://github.com/Ultimaker/Ultimaker2

Все файлы в формате PDF, STEP. Открываются в Autocad. Есть мануал по сборке, платы,схемы и т.д. Рассчитаны на резку из 6мм материала (композитных панелей, акрила, фанеры)

Фото:

Ultimaker2Plus: https://github.com/Ultimaker/Ultimaker2Plus

(223 х 223 х 205мм с нагревательной платформой)

Файлы в формате DXF и STEP. Автокадом открыть не смог, возможно битые, либо версия не та. Отличие от Ultimaker2 в меньшем поле печати и наличием нагревательной платформы. Возможно еще что-то по мелочи..

Ultimaker2Go: https://github.com/Ultimaker/Ultimaker2Go

Самая маленькая модель в линейке Ultimaker-ов: 120 х 120 х 115мм только PLA

Все файлы в формате PDF, STEP, панели корпуса есть в формате DXF. Открываются в Autocad. Есть мануал по сборке, платы,схемы и т.д. Рассчитаны на резку из 6мм материала (композитных панелей, акрила, фанеры)

Фото:

Ultimaker2Extended:

(203 х 203 х 305мм с нагревательной платформой)

Самая высокая модель принтера из выложенных в свободный доступ.

Все файлы в формате PDF, STEP, панели корпуса есть в формате DXF. Открываются в Autocad. Есть мануал по сборке, платы,схемы и т.д. Рассчитаны на резку из 6мм материала (композитных панелей, акрила, фанеры)

Ultimaker2ExtendedPlus:

(223 х 223 х 305мм с нагревательной платформой)

Отличие от предыдущей модели в мелочах. Площадь печати на 2см больше по Х и У.

Все файлы по данным принтерам (прошивки, схемотехника и т.д.) можно найти по ссылке: https://github.com/Ultimaker

Удачи в постройке принтеров. Кому необходимо изготовить корпуса из фанеры или акрила — пишите.

С чего всё начиналось

Собственно, сама мысль собрать принтер своими силами возникла примерно год назад после прочтения статьи на вики про RepRap принтеры. До этого ничего не собирая сложнее корпусов для компьютера, было трудно оценить всю сложность предстоящей работы. Но, листая страницы дальше, обнаружил, что все схемы, чертежи и инструкции присутствуют и более того даже на русском языке.

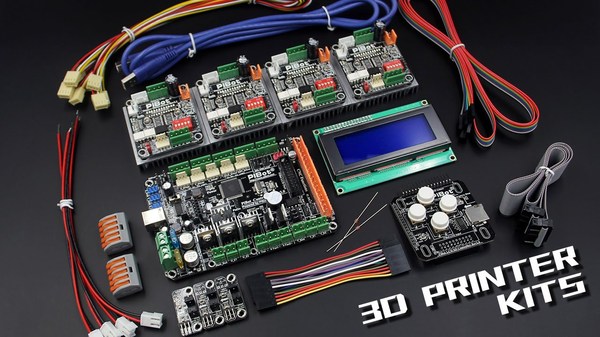

Немного погодя, оказалось, что все компоненты стоят вместе как готовый принтер и настрой сильно упал (Ох уж эти московские перекупщики), но на помощь пришел Китай со своими сверхдешевыми электроникой и электромеханическими компонентами. В порыве радости был заказан комплект электроники RAMPS 1.4 (Как самый простой в использовании по отзывам), 5 шаговых двигателей типа nema 17 (момент удержания должен быть не меньше 1.5кг/см, но я взял аж 4кг/см), 2 метра приводного ремня размера t2.5 с двумя алюминиевыми шкивами по 20 зубьев, а так же нагревательную платформу (mk2a самая распространенная), так же нужно не забыть взять 12 линейных подшипников lm8uu. На всё я потратил чуть больше 13 тысяч рублей, что, согласитесь, несколько меньше, чем, даже, комплекты для самостоятельной сборки в магазинах.

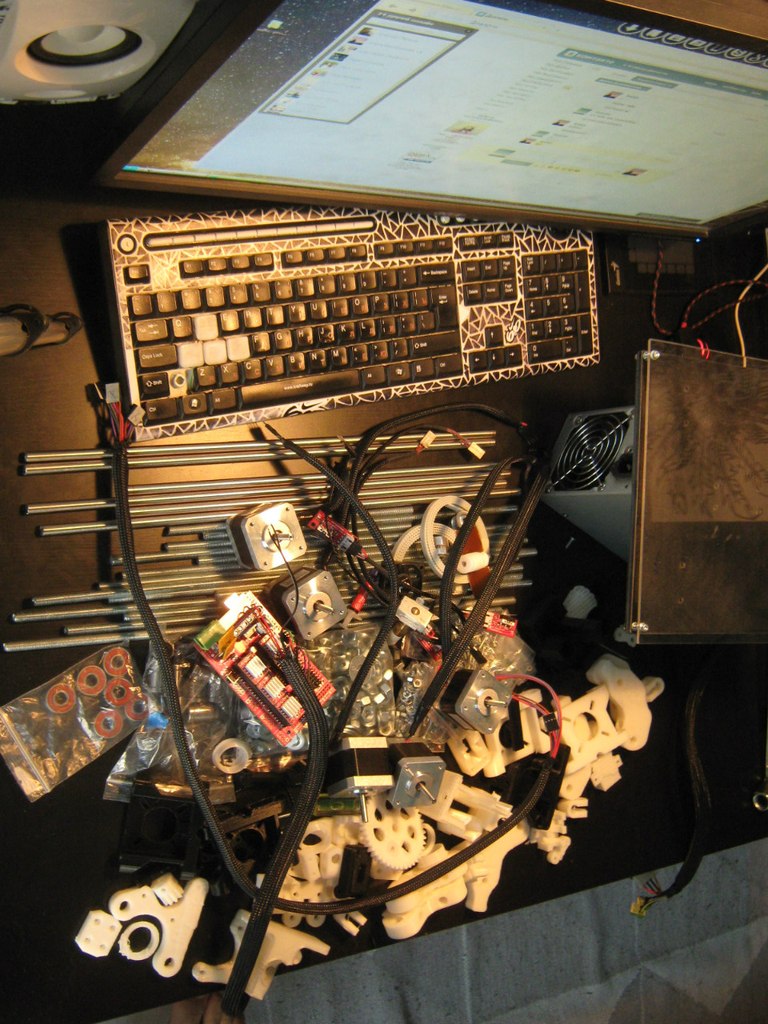

Спустя 2 месяца ожидания

За эти месяцы я успел познакомиться на форуме с несколькими интересными людьми, один из которых любезно распечатал на своем Replicator2 детали для моего принтера (Я выбрал конструкцию Prusa Mendel i2 из-за её дешевизны и простоты сборки). Кстати говоря, точность изготовления деталей мало на что влияет и, в принципе, можно их делать хоть из ложек, я лично сделал часть деталей для рамы из толстой фанеры. Большой проблемой было найти направляющие валы, которые стоят от 600 рублей за метр (Каленые и прочные, т.е. избыточная прочность), но решение было найдено на рынке: обычные прутки из нержавейки диаметром 8мм отлично подошли (Нужно всего 3 метра, как и что резать, написано на Вики), так же 6 метров шпилек м8 и 6 подшипников 608 (Как в роликах и скейтбордах). В качестве блока питания можно использовать что угодно от 400Вт 12-19В. Забрав с почты последнюю посылку (Не буду говорить про нашу почту, все и так всё знают. Битые и мятые коробки, ожидание, потерянные извещения), я понял, что предстоит много работы.

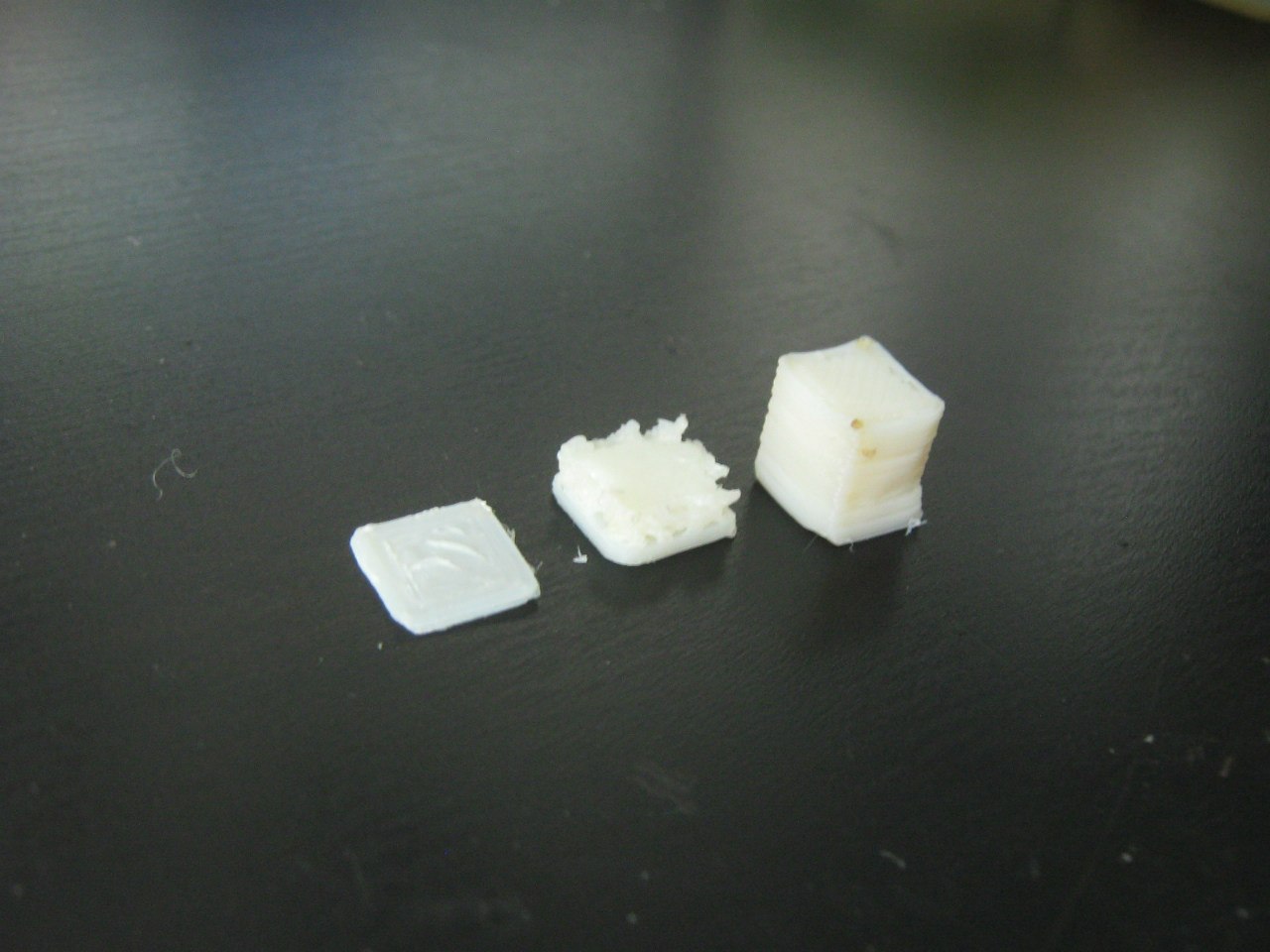

Первый блин комом

Самую сложную (как выяснилось позже) деталь решено было сделать самому, а именно hotend или сопло. Мой совет: если у вас нет токарного станка и вы не знаете тонкости изготовления хотендов, не беритесь за это. Было потрачено много времени и денег, но сопло было готово (спасибо сайтам и форумам), кстати, как выяснилось, готовое решение стоит 1500 рублей и это в два раза меньше, чем я потратил на свой хотенд. (Если кто-то всё же решится, то советую делать сопло сменным, а в качестве нагревателя не использовать резисторы из магазина, закажите керамический 12В 40Вт из Китая).

Собирать раму и подключать электронику по инструкции не сложно, но долго из-за возни с более чем 50 гаек и винтов.

Самая простая часть позади, предстоял самый долгий этап: настройка. Электроника основана на Ардуино, так что, проблем ни у кого возникнуть не должно. Собственно, нужно в прошивке настроить количество шагов по всем осям и на экструдере, так же настроить концевые датчики, откалибровать высоту и горизонтальность платформы, выбрать правильные термисторы. Кстати говоря, я начинал печатать ABS пластиком без нагревательной платформы на легендарном Синем Скотче. Важно: ABS нельзя печатать без нагревательной платформы, потому что неминуемо будет деформироваться деталь при остывании и все края загнутся наверх.

Детский восторг и осознание того, как много всего надо решить.

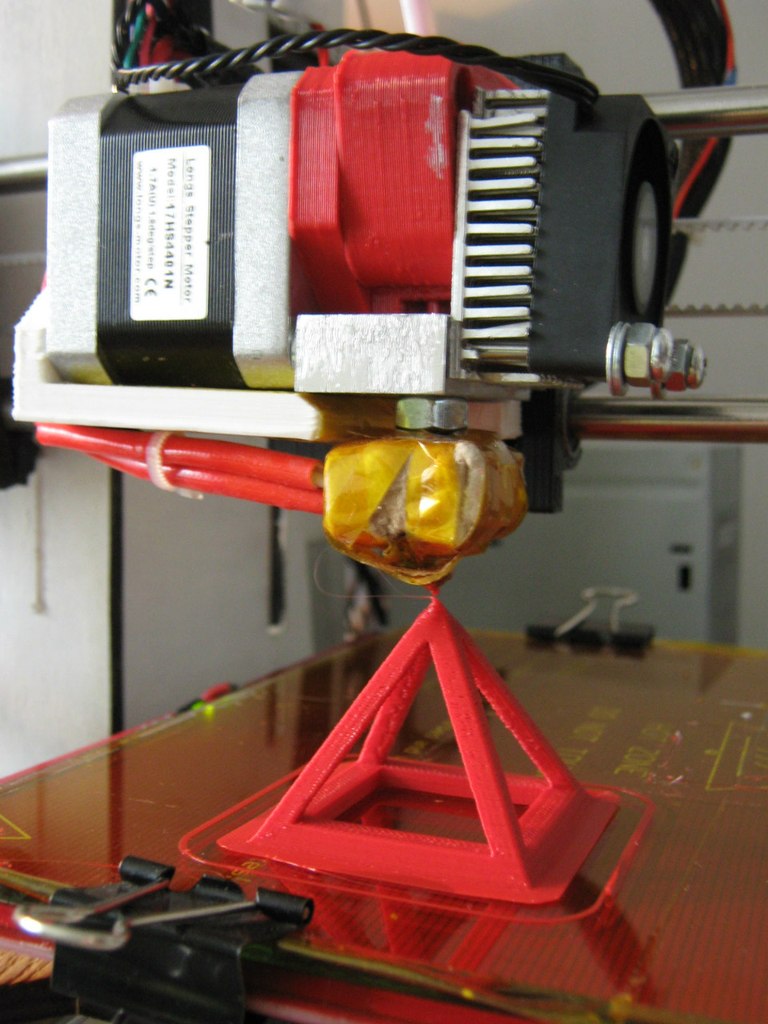

Работа над ошибками

Первым делом, я прикрутил нагревательную платформу, которая дала такой потрясающий результат с первого раза:

Ничего не отклеивается и не загибается даже на деталях такого размера. Но были и минусы: синий скотч оставался на деталях и его приходилось переклеивать каждый раз. плюс ко всему, перегорали резисторы раз в неделю стабильно и был заказан нагреватель из Китая.

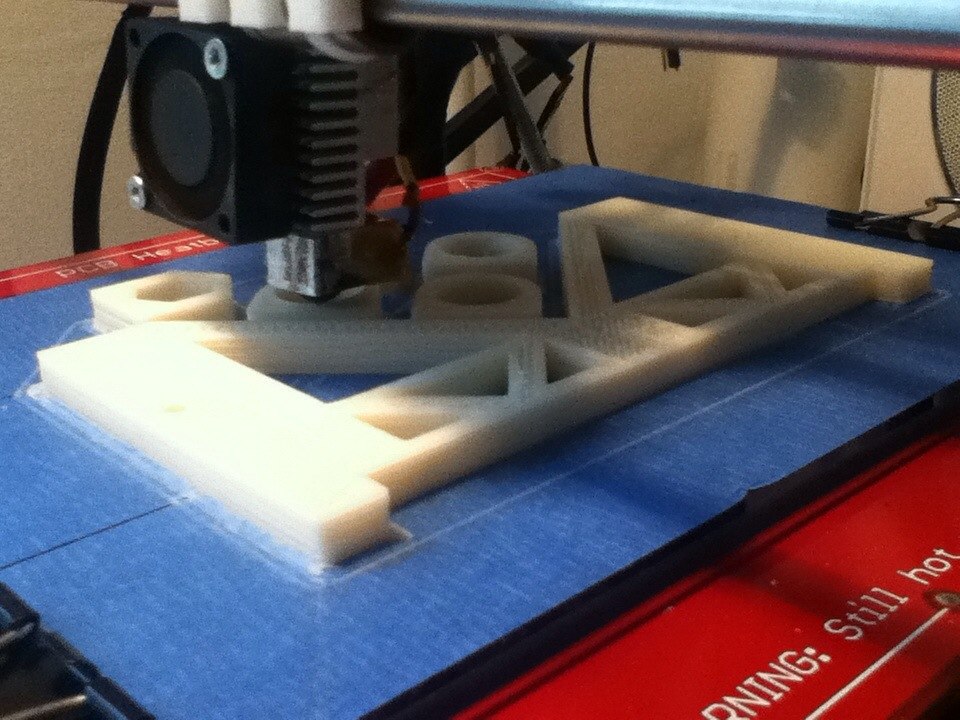

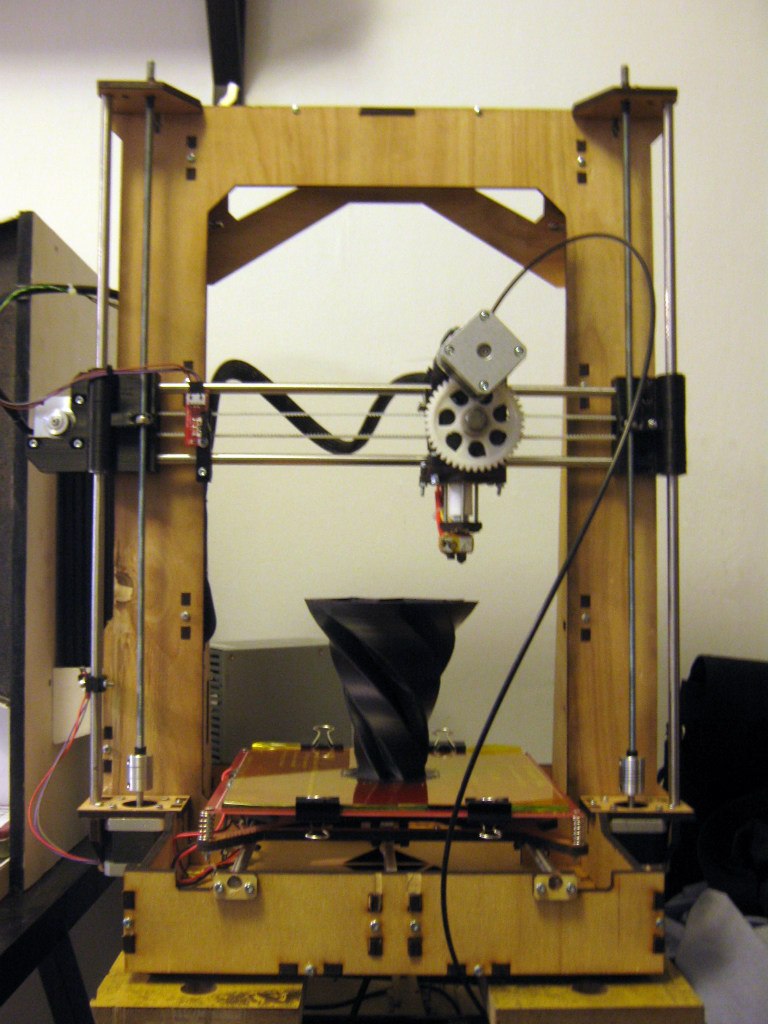

Печать шла, вроде бы все хорошо, но хотелось большего. Засел за редактор и через пару дней родил проект нового принтера, больше, выше, солиднее. Рама из толстой фанеры, части напечатанные, все шло хорошо, но, собрав всё воедино, оказалось, что направляющие не параллельны и прочее и прочее, в итоге проект был заброшен.

Провал не давал спокойно спать и многие дни я думал надо новой конструкцией. Идей было много, некоторые удалось реализовать, но как это и бывает, с косяками, потому не буду надолго останавливаться на этом.

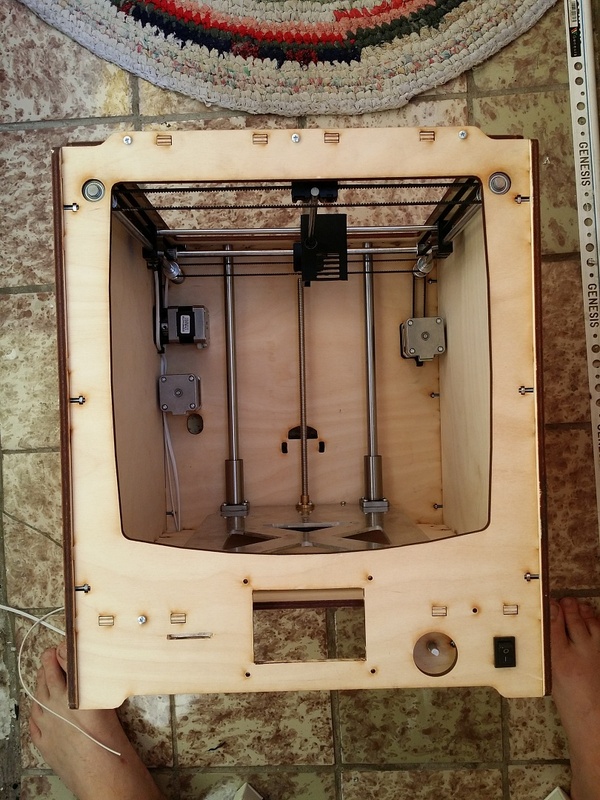

Музой стал принтер Prusa Mendel третьего поколения с фанерной рамой (Правильно читать не «пруса», а «прюша», т.к. это Чешский парень Йозеф Прюша). Как раз под рукой оказался станок для лазерной резки и автокад. Долгие вечера перед монитором, 3 разные версии.

Не обошлось без напечатанных деталей, но их было уже гораздо меньше: всего 3 каретки и 3 держателя концевиков.

Печать всех частей заняла около 9 часов. В то время я порезал фанеру (Покупайте для резки фанеру в магазинах, потому что на рынках она вся в сучках, которые не прорезаются нормально) и собрал первую версию рамы.

Ставка была сделана на высоту, она составила немного больше полуметра, что давало рабочую область высотой в 420мм, вряд ли вы найдете похожий.

Первое время я использовал пруток 3мм в силу его дешевизны, но для его подачи в экструдер необходимо использовать редуктор. печать неплохая, но подающий болт порой забивается и сам экструдер получается большим.

В следствии, было решено перейти на пруток меньшего диаметра, 1.75мм (Благо, сейчас полно производителей появилось) с маленьким экструдером без редуктора и с большей точностью подачи.

Советую всем сразу печатать прутком 1.75, потому что это реально удобнее. 3мм- это архаизм со времен использования сварочного прутка.

Идеальная машина

Само собой, работы еще предстоит много, но, могу сказать, что это вполне законченный продукт, который, при желании, можно повторить самому. Принтер не отличается ни сверхточностью, ни скоростью печати. Это обычный принтер на уровне того же Prusa i3, просто он выше и удобнее. Хочется сказать, что любой принтер можно настроить так, что он будет не хуже покупных монстров с ценником за 100.000, на который вы потратите не больше 15.000 рублей. Форумы и блоги пестрят различной информации, Китай доставляет что угодно за смешные деньги, так почему бы не сделать это самому?